在炎熱的夏日午后,一位新能源汽車工程師焦急地盯著測試臺——顯示屏上不斷跳出的過熱警告讓整個團隊束手無策。問題根源既不是電池,也不是控制系統(tǒng),而是隱藏在連接器內(nèi)部的熱量困局。

傳統(tǒng)連接器膠殼在高功率傳輸場景下變成了“保溫箱”,熱量無法有效散發(fā),導(dǎo)致系統(tǒng)溫度不斷攀升。這種現(xiàn)象在電動汽車快充系統(tǒng)、5G基站電源和高密度服務(wù)器集群中屢見不鮮。隨著功率密度不斷提高,散熱問題已成為電子連接器領(lǐng)域最棘手的挑戰(zhàn)之一。

過酌熱絲連接器膠殼應(yīng)運而生。與傳統(tǒng)膠殼相比,這類專業(yè)連接器解決方案通過創(chuàng)新的散熱設(shè)計和特種材料應(yīng)用,解決了高溫環(huán)境下的可靠性問題。

01 普通膠殼的散熱困局

傳統(tǒng)連接器膠殼的結(jié)構(gòu)設(shè)計存在先天不足。大多數(shù)普通膠殼為了簡化生產(chǎn)工藝和降低成本,采用一體成型注塑工藝制造。這種設(shè)計雖然結(jié)構(gòu)簡單,卻形成了一個密閉的“熱陷阱”。

在引腳導(dǎo)電過程中產(chǎn)生的熱量無法有效散發(fā),積聚在膠殼內(nèi)部。隨著溫度持續(xù)升高,隱患接踵而至:塑料外殼軟化變形、端子接觸電阻增大、絕緣性能下降,最終導(dǎo)致連接失效甚至短路事故。

材料選擇同樣限制了普通膠殼的耐熱性能。市場上常見膠殼多采用普通尼龍或PBT材料。盡管這些材料成本較低,但耐溫性能有限:

普通尼龍:易吸潮,高溫下尺寸穩(wěn)定性差,長期工作溫度通常不超過105℃

標(biāo)準(zhǔn)PBT:雖然尺寸穩(wěn)定性優(yōu)于尼龍,但在SMT加工時易變形,耐溫約130℃

在電動汽車充電樁、工業(yè)變頻器等高功率應(yīng)用中,連接器內(nèi)部溫度常常突破150℃大關(guān)。普通膠殼在這種嚴(yán)苛環(huán)境下如同穿著羽絨服跑步——熱量無法散發(fā),性能必然大打折扣。

02 散熱革新,過酌熱絲膠殼的突破設(shè)計

過酌熱絲連接器膠殼的核心突破在于其創(chuàng)新的熱管理結(jié)構(gòu)。與傳統(tǒng)封閉式設(shè)計不同,這類膠殼在關(guān)鍵位置設(shè)置了精密散熱通道,解決了熱量積聚問題。

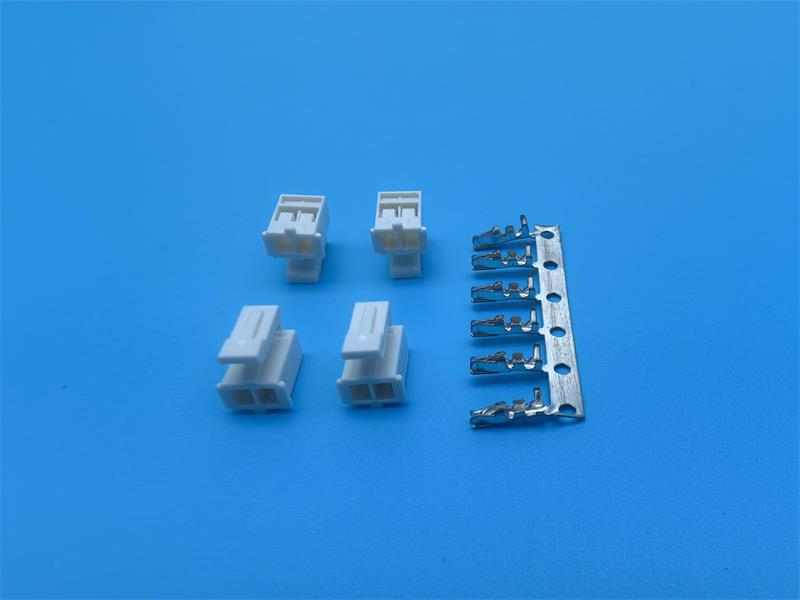

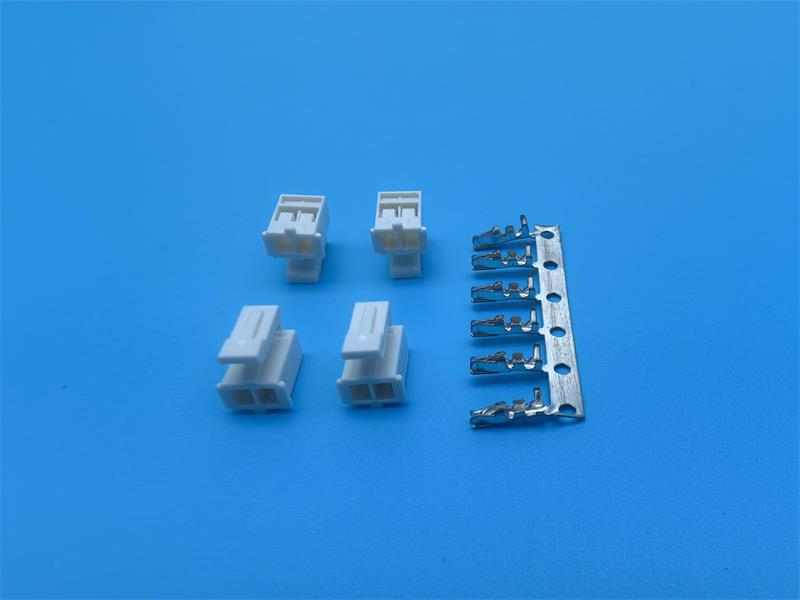

仔細(xì)觀察這類膠殼的結(jié)構(gòu),你會發(fā)現(xiàn)其輸出部與接入部的連接處設(shè)計有多個散熱孔。這些孔洞貫穿安裝通道,直達(dá)內(nèi)部引腳,形成高效熱交換路徑。實驗數(shù)據(jù)顯示,這種設(shè)計可使膠殼內(nèi)部溫度降低15-25℃,顯著延長連接器壽命。

散熱孔的作用不僅是排出熱量。在生產(chǎn)過程中,這些孔洞還提供了雙重定位功能:

引腳安裝時可利用散熱孔精確定位

焊接過程中可作為光學(xué)對位標(biāo)記

這種設(shè)計大幅提高了生產(chǎn)精度,將端子位置偏差控制在0.1mm以內(nèi),確保連接器在長期振動環(huán)境中保持穩(wěn)定接觸。

更巧妙的是,散熱孔的位置和尺寸經(jīng)過流體力學(xué)優(yōu)化。采用非對稱布局,利用設(shè)備運行時的自然氣流形成“煙囪效應(yīng)”,無需額外散熱裝置就能實現(xiàn)主動散熱。這種自然散熱方案特別適合空間受限的汽車電子和便攜醫(yī)療設(shè)備。

03 特種材料,高溫環(huán)境下的堅強后盾

卓越的結(jié)構(gòu)設(shè)計需要先進材料的支撐。過酌熱絲膠殼放棄了普通膠殼常用的低成本塑料,轉(zhuǎn)而采用特種工程塑料,性能參數(shù)全面升級:

LCP(液晶聚合物):耐溫高達(dá)240℃以上,具有極低的熱膨脹系數(shù)和優(yōu)異的尺寸穩(wěn)定性。特別適合SMT工藝,即使經(jīng)歷回流焊高溫也能保持幾何精度

PPS(聚苯硫醚):長期工作溫度220℃,具備自熄性和卓越的耐化學(xué)腐蝕能力,在嚴(yán)苛工業(yè)環(huán)境中表現(xiàn)突出

增強型高溫尼龍:通過玻璃纖維增強,熱變形溫度提升至190℃以上,同時保持良好韌性,抗沖擊性能優(yōu)異

材料特性對比表:

|性能指標(biāo)|普通尼龍膠殼|標(biāo)準(zhǔn)PBT膠殼|過酌熱絲膠殼(LCP/PPS)|

|長期耐溫| ≤105℃ | ≤130℃ |≥220℃|

|尺寸穩(wěn)定性|吸潮后易變形|良好|極佳(吸濕率<0.02%)|

|阻燃等級|HB~V2|V2~V0|V0(0.8mm厚度)|

|介電常數(shù)|3.5-4.5|3.0-3.3|2.8-3.0(更佳信號完整性)|

這些特種材料雖然成本較高,但大幅延長了連接器在高溫高濕環(huán)境下的使用壽命。在125℃加速老化實驗中,過酌熱絲膠殼的機械強度保持率達(dá)到95%以上,而普通膠殼已軟化變形。

04 應(yīng)用場景,高溫環(huán)境下的性能保障

過酌熱絲連接器膠殼在多個高要求領(lǐng)域展現(xiàn)出不可替代的價值:

新能源汽車動力系統(tǒng)——電池管理系統(tǒng)(BMS)中,連接器需承受引擎艙內(nèi)**高達(dá)150℃的環(huán)境溫度。某知名電動汽車廠商采用過酌熱絲膠殼后,快充接口故障率下降70%,徹底解決了充電過程中的過熱報警問題。

工業(yè)自動化領(lǐng)域——伺服驅(qū)動器與電機間的連接器長期經(jīng)受變頻器產(chǎn)生的高頻脈沖熱量沖擊。一家德國設(shè)備制造商測試表明,使用特種膠殼的連接器在滿負(fù)荷運行下,壽命提升2-3倍,避免了生產(chǎn)線意外停機。

5G通信基礎(chǔ)設(shè)施——基站AAU單元的電源連接器空間密閉,功率密度極高。過酌熱絲膠殼的低介電常數(shù)特性(<3.0)減少了高頻信號損耗,同時有效控制溫升,保障了信號傳輸穩(wěn)定性。

高端醫(yī)療設(shè)備——在CT機旋轉(zhuǎn)部件等特殊場景中,連接器既要承受離心力,又需耐受設(shè)備產(chǎn)生的持續(xù)高溫。一家醫(yī)療設(shè)備制造商采用定制化過酌熱絲解決方案后,設(shè)備故障返修率降低40%。

這些成功案例證明,在關(guān)鍵應(yīng)用上采用高性能連接器膠殼,總體擁有成本反而更低——減少故障停機時間,延長設(shè)備使用壽命,降低維護成本。

05 協(xié)同設(shè)計,連接器系統(tǒng)的整體優(yōu)化

過酌熱絲膠殼的價值不僅體現(xiàn)在單一部件上,更在于其對連接器系統(tǒng)的整體優(yōu)化。膠殼作為連接器的“骨架”,直接影響端子的工作狀態(tài)和長期可靠性。

普通膠殼在高溫下軟化變形,導(dǎo)致端子應(yīng)力分布不均。而過酌熱絲膠殼在極端溫度下仍能保持結(jié)構(gòu)剛性,確保端子接觸壓力穩(wěn)定。實驗數(shù)據(jù)顯示,在150℃環(huán)境下,其端子接觸電阻波動范圍控制在±3%以內(nèi),遠(yuǎn)優(yōu)于普通膠殼±15%的表現(xiàn)。

這類膠殼的精密導(dǎo)向結(jié)構(gòu)同樣值得關(guān)注。采用雙導(dǎo)向槽設(shè)計和彈性卡扣機構(gòu),即使在高振動環(huán)境中,也能防止連接器意外松脫。在新能源汽車實測中,經(jīng)歷30萬次振動試驗后,連接保持力仍保持在初始值的90%以上。

密封性能的提升是另一項關(guān)鍵改進。過酌熱絲膠殼通過集成多級密封結(jié)構(gòu):

第一道密封:膠殼本體的迷宮式結(jié)構(gòu)阻隔粉塵

第二道密封:彈性體墊圈防止液體侵入

第三道密封:端子孔處的微間隙密封設(shè)計

這種多重防護使連接器達(dá)到IP68防護等級,即使浸泡在1米深的水中也能正常工作,完全滿足戶外設(shè)備需求。

連接器膠殼的進化從未停止。隨著5G基站功耗突破4000W,電動汽車快充向800V高壓平臺邁進,服務(wù)器單機柜功率密度突破20kW,傳統(tǒng)膠殼如同薄冰,無法承載現(xiàn)代電子設(shè)備的散熱需求。

未來屬于那些在細(xì)節(jié)處創(chuàng)新的企業(yè)——它們理解高溫環(huán)境下的每一度降溫都意味著產(chǎn)品可靠性的指數(shù)級提升。過酌熱絲技術(shù)正是這種理念的結(jié)晶:特種工程塑料與創(chuàng)新散熱結(jié)構(gòu)的結(jié)合,使連接器膠殼從被動防護轉(zhuǎn)向主動熱管理。

某新能源車企的測試數(shù)據(jù)或許最能說明問題:采用過酌熱絲膠殼的連接器模塊,在持續(xù)150℃環(huán)境下連續(xù)運行5000小時后,接觸電阻僅上升2%。而傳統(tǒng)解決方案在相同條件下,不到1000小時就已失效。這不是漸進式改進,而是連接器可靠性的革命性飛躍。

東莞市捷友生產(chǎn)臥貼和立貼針座都是耐高溫料生產(chǎn)的,其他膠殼和普通針座都可以根據(jù)客戶要求定制化生產(chǎn)。

本文網(wǎng)址:http://mouyo.cn/news_view_1273_175.html

鐘小姐

鐘小姐